職人工藝,日本製之美

Brand Story千一作(Senichisaku)的誕生

世界一流、

以日本製造為原點

鯖江製造 純手工

福井縣・鯖江市是眾所皆知的“眼鏡之都”。

由職人們精心製作出一副一副的日本製純手工鏡框。

為提升珍貴的價值感,使用賽璐珞材質,具有耐久性佳和獨特有深度的色彩魅力。

此系列的眼鏡使用越久,越能感受出鏡框的深度與美感。

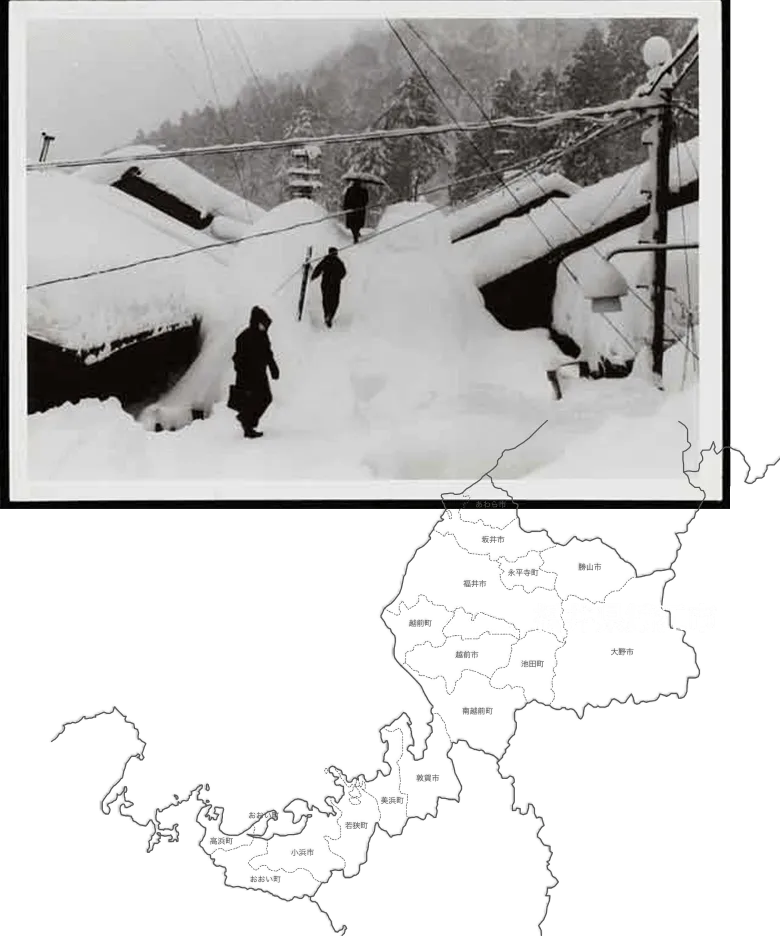

日本北陸是一個豪雪地區,長期以來一直受到大雪的困擾。

當冬天的旱田和稻田被雪覆蓋時,外出或種植農作物就會變得相當困難。

因此,開始了農作物以外的工作,例如用五金和漆製作成漆器等的傳統工藝品。

直到明治時代,開始運用工藝品製造技術,生產各種工業產品。

據說福井縣鯖江市從1905年開始製作眼鏡,於1935年成為日本最大的眼鏡產量地區。

當時鏡框的材料主要是紅古銅、黃銅等,昭和時代開始賽璐珞和鎳合金則成為主流。

在經濟高增長時期,隨著眼鏡銷量增加,鯖江的眼鏡業也迅速發展。

現今,鯖江街上仍存在許多職人工坊,鎮上到處都是眼鏡的標誌,因此鯖江市在日本被稱之為“眼鏡之都”。

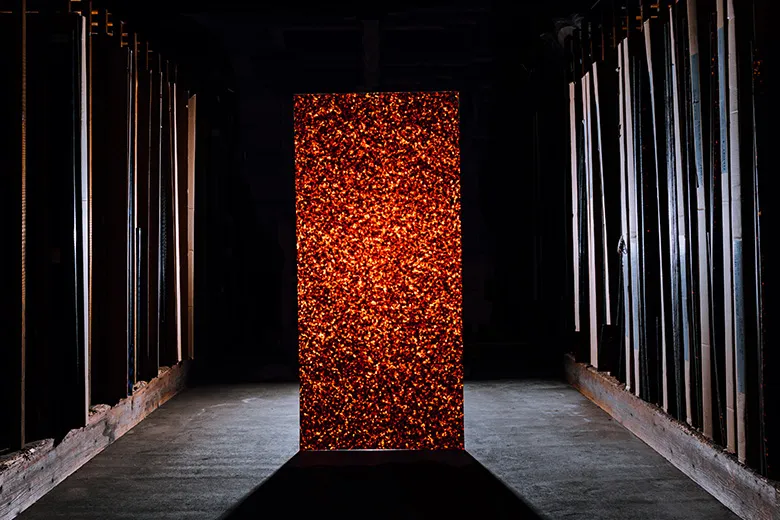

配戴越久更增加深度

具有獨特光澤和色調的賽璐珞材質

最古老的眼鏡材質之一。

將一塊大的賽璐珞板裁切後,製作成眼鏡的形狀。

具有彈性和高衝擊力,耐用性佳且不易變形的特色。但因加工製成難度高工序較多,所以目前市場上的大多數的塑膠鏡框,都是由另一種稱為醋酸纖維的材料所製作而成的。

塑膠製的鏡框之所以被稱為「板材鏡框」其實有許多的塑膠鏡框曾經是由賽璐珞製成的。

不同於醋酸纖維,賽璐珞具有獨特而深沉的色調和光澤,溫潤與高級感的魅力被認為是世界上珍貴具有價值感的商品。

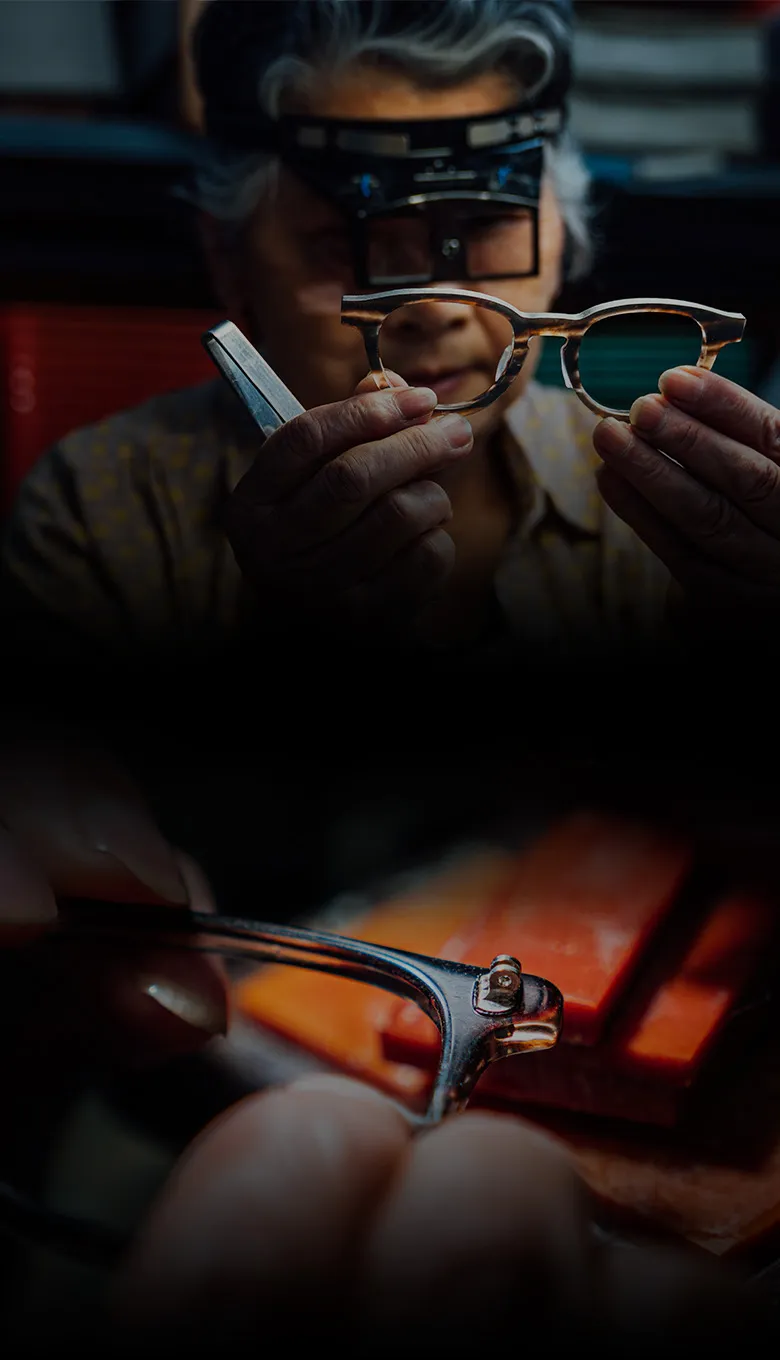

鯖江職人們

將古老的製作技術 賦予鏡框生命力

鯖江的眼鏡是分工製作而生產出來的。

從一片賽璐珞板模切割出眼鏡的形狀,並組裝金屬零件,進行鏡框的拋光作業等,每一道工序都經由職人們的巧手,純手工製作而成,最後完成出一副眼鏡。

拋光

眼鏡完成最重要的是「拋光」。

成立於1947年的塑膠框專門工廠。第二代長子夫婦與二兒子夫婦從事著家族企業,對於每一道製作工序都相當熟練。

拋光工作是相當考驗職人的技術,施加於旋轉拋光的角度壓力或時間都憑經驗直覺,經過了數萬次的作業後,打造出賽璐珞的深邃光澤和流暢線條。最後經由鯖江的這一家人,一副一副的精心拋光後,才打造出讓人感受到溫暖而熟悉的千一作。

金屬加工

1972年,於21歲時成立工廠,明年將迎接成立的第50週年。

與妻子以及一名員工共三人一組,進行組裝眼鏡的鉸鏈和鏡腳等與細節的金屬加工。

最初主要是做寶石裝飾的金屬眼鏡加工,隨著時代的演進需求日漸減少,改用賽璐珞來製眼鏡。由於他將擅長寶石裝飾等細緻的技術加工於賽璐珞眼鏡,因此這項困難的金屬加工技術也倍受到其他職人的信賴。

製造流程

1. 選擇材質

從數十種賽璐材質樣品中選擇顏色和材質厚度,同時也考慮框架設計、客群目標、流行趨勢等。

2. 賽璐珞材質的曲線加工

依據鏡框尺寸切割材質而添加出柔和的曲線。

3. 內徑/外徑切割

材質的內徑(內框圓型)挖空,切割出外徑(眼鏡的外框)。

4. 放進拋光機

切割過的鏡框可能會有粗糙的表面,滾筒轉動的機器稱之為拋光機,將鏡框與研磨劑、研磨材料放進去並滾動一段時間。

5. 放入拋光粉 嵌入鉸鏈

仔細經過拋光機完成的框架,將拋光粉溶解於水中帶出整體光澤感。鉸鏈的組裝位置和需要由電加熱的嵌入機,利用手工一副一副去嵌入的。

6. 鼻托嵌入

在嵌入的位置打洞,將左右鼻托一一嵌入。

7. 鏡腳鉸鏈

將雕刻過後的鏡腳與鉸鏈連接,再將鏡腳和鏡框框面拴緊,以調整傾斜角。

8. 磨合拋光劑

使用多種拋光工具與材料依序打磨,賽璐珞深邃的光澤和流暢線條,就是在這個過程中被製作出來的。

9. 完成

經過這些工序,產品檢查合格並雕刻上【千一作】的品牌標誌才能算是完成。

以將來的社會為考量

以SDGs為象徵,開始朝向永續發展目標的社會。如今,消費者已經開始厭倦大量消費和大量銷售,不再只是以『物美價廉』為消費想法。如果2年內購買4次HK$700的眼鏡,倒不如一次購買HK$2,800眼鏡並好好使用2年,想要讓環境和社會變得更好的意識正在改變。

因此,OWNDAYS從6年前開始就很少調整價格,建立「眼鏡業界最優質的保固制度」,轉變成1個商品能長期持續使用的經營策略。藉此可以延長眼鏡的使用壽命,創造出維持經濟與持續社會發展的目標。

「千一作」是融合了日本職人的精神與溫潤的高品質系列。一副經過精心打造的眼鏡。現在是能以合理的價格就購買到眼鏡的時代,我們希望每個人都能找到ㄧ副能夠長時間使用配戴的眼鏡。